Moderne neue Energiefahrzeuge arbeiten allmählich hart im Designprozess, dessen Autohornnetz eines von ihnen ist, das traditionelle Metallauto -Hornnetz hat eine harte Anforderungen an das Aussehen, und die Netzanforderungen sind nicht zu streng, sodass das verarbeitete Netz relativ groß ist. Der Abstand ist breit, dieser Prozess hat eine geringe Verarbeitungskosten, die einfache Personalanordnung, der Nachteil, der Mesh, das Mesh nicht, ein Burr, das Mesh, das Mesh, das Mesh ist, ist nicht burr. Durch die hohen Schimmelpilze warten viele Verarbeitungshersteller darauf, dass das Pflaumen ihren Durst stillt.

DerRadierungsprozessÜbernimmt die Methode der chemischen Ätzflüssigkeitsverarbeitung, die die Vorteile von Stempel und Laser kombinieren und das ultradünne Material mit gleichmäßigem Maschen, ohne Burrs, keine Locken und vertikale Lochwand verarbeiten kann. Die komplexe Form der Produkte des Autokornnetzes kann auch ohne zusätzliche Kosten geätzt werden, glatt und gleichmäßig ohne Grat, und die Flachheit wird unter 0,02 gehalten.

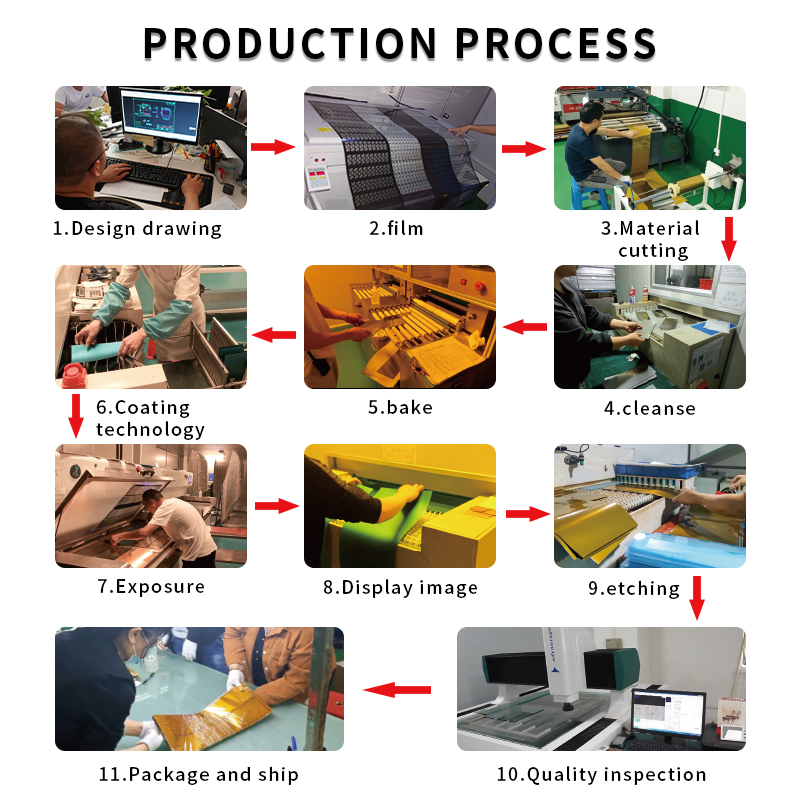

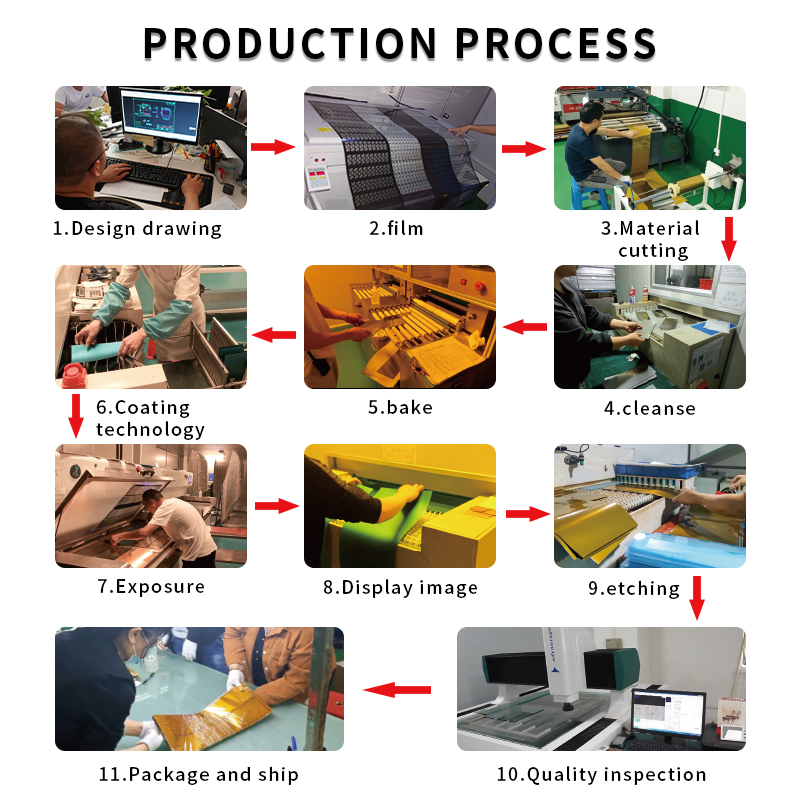

Der erste Schritt zur Bestimmung des Materials, Edelstahl, ist aufgrund seiner guten Korrosionsbeständigkeit und -festigkeit eines der häufig verwendeten Materialien, die für die Herstellung von Autohornnetzabdeckungen geeignet sind. Bei der Herstellung einer Autohornnetzabdeckung muss das Metallsubstrat zuerst gründlich gereinigt werden, um das Öl und die Verunreinigungen auf der Oberfläche zu entfernen und die Qualität des nachfolgenden Prozesses sicherzustellen. Der nächste Schritt besteht darin, die photosensitive Tinte aufzutragen, nachdem das Substrat gereinigt wurde, und eine Schicht photosensitiver Tinte muss gleichmäßig auf die Metalloberfläche aufgetragen werden, die während des Expositionsprozesses zur Bildung einer Schutzschicht härten. Der nächste Schritt ist die Belichtung, bei der der entworfene Film auf beiden Seiten des mit Photosensitivtinten beschichteten Metalls platziert und durch ultraviolettes Licht ausgesetzt ist, so dass das Muster des Films auf die Metalloberfläche übertragen wird. Nach der Exposition wird die Metallplatte entwickelt und die unverrückte photosensitive Tinte entfernt, wodurch das zugrunde liegende Metallteil freigelegt und auf das Ätzen vorbereitet wird.

Als nächstes kommt die chemische Korrosion, bei der eine spezifische chemische Ätzlösung verwendet wird, um den exponierten Teil des Metalls zu ätzeln, um das gewünschte Netzmuster zu bilden. Dieser Prozess erreicht eine hohe Präzision und vermeidet die Nachteile von Laser oder Stempeln. Es wird normalerweise mit professionellen Ätzgeräten abgeschlossen, und der gesamte Proof -Prozesszyklus beträgt ca. 5 bis 7 Tage. Der letzte Prozess des Schleifens und Sprühens: Nach Abschluss der Fertigstellung vonRadierungEs ist notwendig, die Netzabdeckung zu polieren, um die Grat zu entfernen und die Erscheinungsqualität zu verbessern. Es wird dann besprüht, um die Korrosionsbeständigkeit und die Ästhetik zu verbessern.

Mit dem Fortschritt von Wissenschaft und Technologie entwickelt sich der Produktionsprozess des Lautsprecher -Netzabdecks in Richtung höherer Präzision, leichteres Gewicht und besseres Erscheinungsbild.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик